「110年もの歴史による確かな伝統製法と最新技術による製法が融合して、プレイヤーに響くラディック」

【冒頭・エントランス】

今回は、創業110年のノースカルロイナ州モンローに位置するLudwigファクトリーを訪問しました。

まず工場の規模の大きさに度肝を抜かれました!

こちらの工場にて、ドラムだけでなく、パーツ類のアッセンブリー、ドラムヘッド、ティンパニの加工や組み立てまで行われています。

まずは工場の外観や入口に展示されたラディックアーティスト使用のドラムに一同大興奮!

個人的には、カレンカーペンター使用の1970年代初期のL410とバンドロゴ入りの実際運搬に使われていたであろうハードケース。

シェル内側には初期のタグシールあり。

もちろんnot for sale

その他、Ludwigアーティストのサインが廊下一面に敷き詰められわれわれを迎えてくれました。

【メタルシェルスネアの製造】

いよいよ工場内部に潜入。

一足中に入るだけでこの工場の大規模さがわかります。

雰囲気でいいますと、まるでコストコのような感じです。

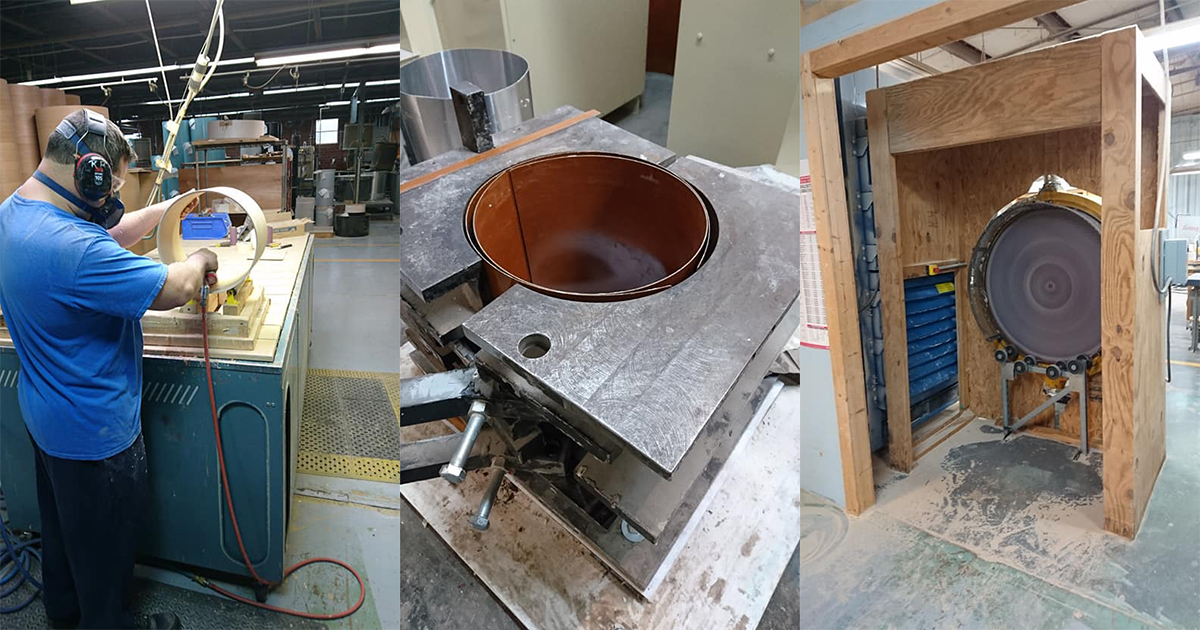

まずは、メタルシェルスネアのゾーンです。

現在ラディックのメタルシェルはアメリカ東海岸のとある業者からパーツ装着の穴をあけた状態でこの工場に届きます。

訪問時はブラスシェルの製造でした。

入荷したシェルにこちらで、ラグやその他パーツを組み上げます。

その際、粉が入り込まないよう内側にマスキングテープを張った上で慎重に手作業で磨きます。

ブラックビューティー等にみられるハンマリング仕様は30年のベテラン職人デニスさんにより専用マシンにて行われます。

メタルシェル同様、ビスタライトのアクリルシェルもこちらの工場で、バフがけ、パーツ組み立て、エッジ加工が行われる。

かなり誤差が少ない CNCマシンにより、 エッジ、スネアベッド、シェル穴空けまで行われる。

【木胴シェルの製造】

そしていよいよ木胴シェルのエリアに突入!

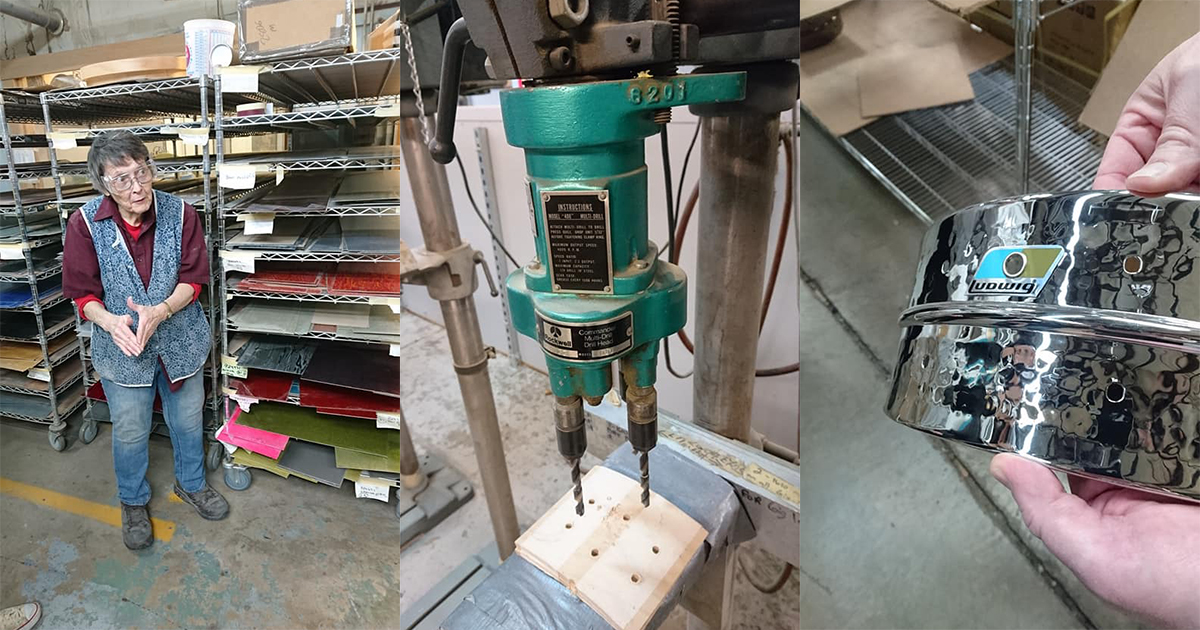

まず、目に入ったのが膨大な量の平板が棚に保管された部屋。

メイプルはもちろん、ポプラ、アフリカンマホガニー、ブラジリアンローズウッドまで!

(ブラジリアンローズウッドは残念ながら条約のため日本には輸入できないが)

それも1プライのものから3プライのものまで。すべてフラットカットと呼ばれる大きい木材の平板の状態です。

木材マニアの方にはたまらない部屋です。

材質により、ありとあらゆる木材屋から仕入れているとのことです。

木材や家具の豊かなこの土地に工場が存在する理由もわかるような気がします。

この部屋は完全に温度、湿度を徹底して管理しています。

ここに2~3日以上保管して次の工程にていよいよシェルが成型されていきます。

いよいよ平板から真円のシェルに成型するエリアへ!

平板を釜に入れて高温と圧力により成型するのは他のドラム工場と同じですが、、、

2点ほどラディックならではの特徴があります。

1, 釜に入れた段階の仕上げに写真の上部の金属部分に蛍光灯を付けることにより、電子で成型する手法。

ラジオフリケンシーと呼ばれる独自の手法

2,個人的にも興味がありました。ラディックの接着剤。

ドラム成型の上で(もちろんアコースティックギター等の他の楽器もだが)非常にサウンドに影響されるといわれています。

ラディックの接着剤は、いわゆるヴィンテージラディックと云われる頃から同じレシピの接着剤を使用。

自然素材ということはわかったが、そのレシピはもちろんシークレット。料理人と同じですね。

その接着剤を釜に入れる前にマシンにて付着させます。

シェル成型の釜は、レギュラーサイズ(22インチ以下の量産するサイズ)と、コンサートドラム等の特殊なサイズに分けて製造されます。

またニューソニックシリーズで採用されています。Cortexと呼ばれる材質もあり。

一見wrapのように見えますが熱に溶けない特殊な材でシェルと一緒に曲げることが可能。

70-80年代のblue &Oliveバッジの時代にありましたあの材です。

エッジ加工とレインフォースメント

次は真円になったシェルのエッジ加工

写真のカッティングマシンでシェルを切ります。

理由として、ひとつはベアリングエッジに付着した接着剤を除去。

もうひとつはシェル自体を真っ直ぐにするためです。

余談ですが、このカッティングマシン、指があたったら自動的に止まるようになっており安全面も考慮されています。

次にエッジマシンによりエッジ角度をつけていきます。

マシンの高さを調整して慎重に角度を決め、専任の職人が手作業によりエッジを作っていきます。

最後ににバフがけにより細かくエッジを仕上げます。

LEGACYシリーズに代表される、レインフォースメント付きのシェルは写真のレインフォースメントを蒸すマシンにより熱を加えた後にシェルに接着します。

(レインフォースメントを固定するコーナーは企業秘密のため写真撮影はNG。ご了承ください。)

シェルがぴったり合うようにレインフォースメントをサイジングして、金属により圧力を与えしっかりと固定していきます。

ドラムシェルやバスドラムフープもマシンにより外側が磨かれるが最終は手作業により仕上げます。

次はいよいよ塗装とカバリング

ヴィンテージの頃のカバリングの違いが明確に!

【カバリング、塗装、パーツアッセンブリー】

およそ70年前から多くのドラマーたちを長年魅力してきたLudwigのカバリングシェル。

次はそのカバリング作業を長年携わってきました、アン・ロスさんにその話を伺うことができました。

カバリングエリアには、それこそ数えきれないほどのカバリング(wrap)が棚にストック

もちろん専用のマシンを使うのですがその作業は熟練職人による手作業です。

まず3箇所に事前にカッターで切れ目をつけておく。最初のカバリングにペーパーをして少し削って合わせる。

長さは長年の経験により確認しながら切ります。7~8年前までは専用のスプレーのりを使用していましたが、耐久性を考慮して現在は接着テープを使用しています。

ヴィンテージのカバリングが経年変化により繋ぎ目が剥がれてきたり、カバリングの浮きが発生するのはそのためです。

スパークリング系とオイスター系のカバリングの種類により柔らかさが異なるため、長年の経験により伸びるのを計算して作業を行っています。

アン・ロスさんは、この自分が巻いたカバリングのドラムが世界中に渡り、世にでてくることにこの上ない喜びを感じるとおっしゃっていました。

塗装ももちろんこちらの工場の専用ブースにて行われます。

どの角度から見てもムラがないように工夫されて塗装される。木製フープもこちらで塗装。

塗装サンプルには見たことのないカラーリングまでありました!(画像参照)

塗装ブースを進むと、なんとシカゴ工場時代からのいわゆる【オールドマシン】と呼ばれるマシンたちがズラリと並んでいました!

シェルの穴空け等を行う、もちろん現役で稼働します。

何ともレトロな雰囲気を醸し出しています。

このマシンで、当時ねjazz festivalやpioneerを製造していたと思うと感慨深いものがありました。

このオールドマシンたちは、プロトタイプやカスタムオーダーのドラムを製造する時に使用されます。

その後出来上がったシェルにパーツアッセンブリーのため穴を空け、エンブレムバッジやパーツをアッセンブリーしていきます。

エンブレムバッジには110周年記念バッジまでストック。

余談ですが、北米の楽器店で見かける、シリアルナンバーの入っていない下側の切れたブルーオリーブバッジはB級品(アウトレット品・使用上は問題ない)のバッジとのことです。

数が少ないためなかなか日本までは入荷困難とのこと。

(希少な1970年のSuper Ludwig COBのシリアルなしのブルーオリーブバッジはもちろん、アウトレット品ではございません。)

その近くの部屋には、カタログの写真撮影で使用されるスタジオがあり、訪問時にはレアなドラムマットの上に4セットほどセッティングされてました。

【ティンパニ、ドラムヘッド、パーツアッセンブリー編】

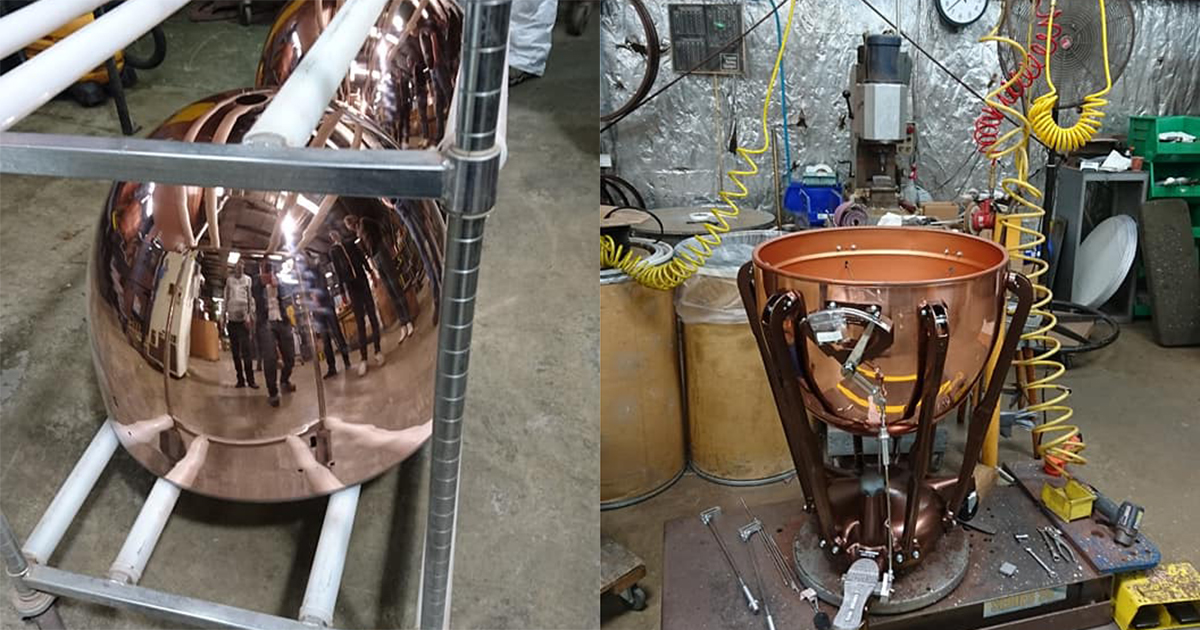

なんとこちらの工場にてラディックティンパニまで、加工&ペダルのアッセンブリーまで行なわれています。

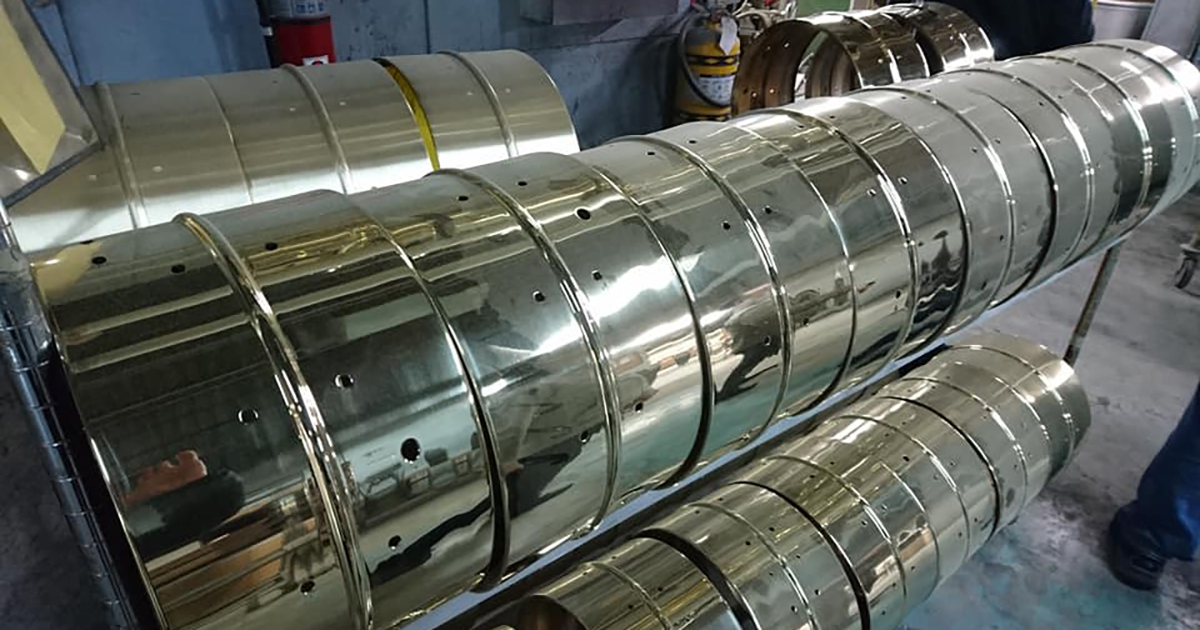

写真のようなシームレスケトルを仕入れ、最新のCNCマシンにより作りあげていきます。

まずはティンパニの縁のエッジの角度をマシンによりつけます。

そして、いわゆるハンマリング専用の防音室でマシンによりハンマリングを施していきます。

実演はありませんでしたが、かなりの音量だそうです。

その後マシンにより表面をポリッシュして、美しいブリリアントフィニッシュに仕上げます。

写真のように材にはコパーとグレーカラーのファイバー製があります。

その後、出来上がったシェルにペダルをはじめパーツを装着していきます。

ティンパニパーツだけでなくティンパニヘッドもこの工場で製造されているのが驚きです。

またラディック社は、運搬の大変なティンパニの梱包用の箱にも工夫がされており、写真のように段ボールに数ヶ所プラスチックのパーツを装着して箱を外しやすくしています。

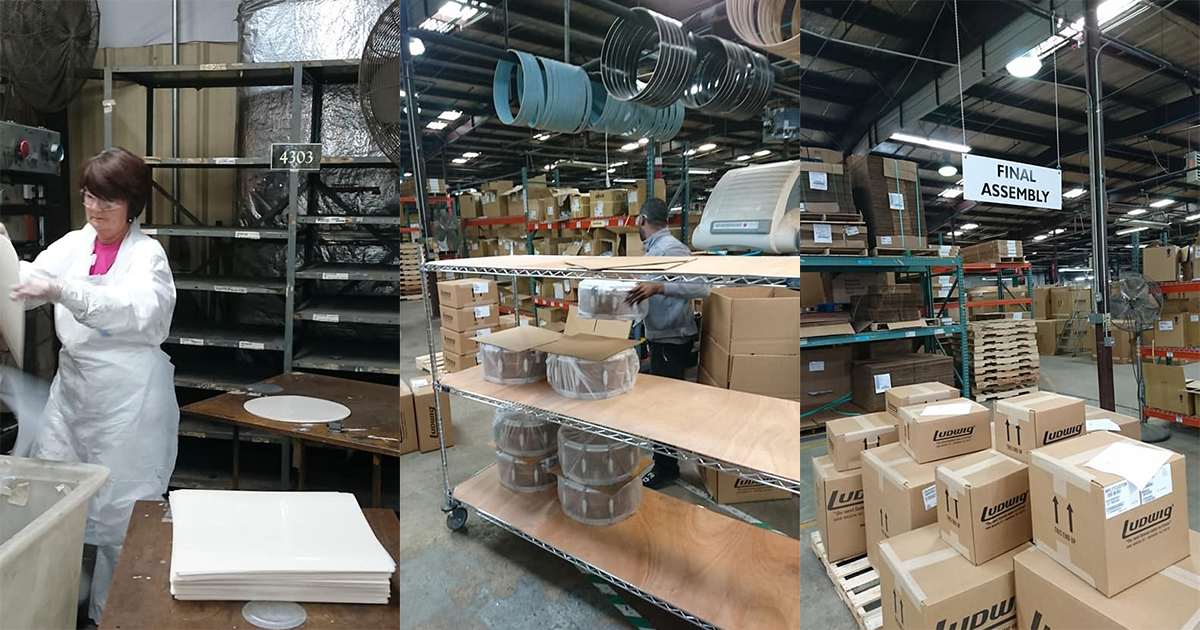

次に貴重なラディックドラムヘッドの製造過程です。

個人的にもドラムヘッドの工場見学は初めてで非常に興奮しました。

現在ドラム工場内でドラムヘッドまで作っているのは非常に貴重です!

まずは後ほど動画を公開しますが、ヘッドのもとになる正方形のプラスチックをマシンプレスにより丸型にカッティング

スネアサイドも同様です。

そして150度の熱により枠(リング)を装着

リングははじめ直線ですがマシンで真円に加工されます。

その後、打面ヘッドはマシンにより表面エッジを曲げて山型にさせます。

打面側のコーテッドヘッドは写真のコーティング専用のブースでコーティングハンドスプレーにて吹き付けます。

ヘッドの工程はたった二人のスタッフにて行われています。

隣のエリアでは、ドラムパーツのアッセンブリーも行っておりました。

金属の鋳造はこちらではありませんが、組み上げを職人が手作業にて行います。

訪問時には、ストレイナースイッチP-86のアッセンブリーが行われていました。

以上、長々となりましたがラディック愛が少しでもお伝えできればと思います。

今からおよそ30年前にラディック工場はイリノイ州シカゴから、こちらのノースカロライナ州モンローに移転されました。

ラディック社は1909年に設立してから今年で110年を迎えます。

まさにドラムセットが生まれる前の時代です。

世界最初のペダル式チューニングティンパニをはじめ、スーパーセンシティブスネアドラムストレイナー、スピードキングペダルなどラディック社は常に世界中のプレイヤーの要求に応え時代をリードしてきました。

例えばセンタービードのあるメタルシェルスネアドラムも現在では他社も含めありふれていますがそのスタンダードを作ったのはラディック社です。

今回、ファクトリーツアーを通じて、「110年もの歴史による確かな伝統製法と最新技術による製法が融合して、プレイヤーに響くラディック」を確信しました。

この場を借りまして、110年もの歴史を持つラディック社に敬意を表するとともに、

今回のツアーを企画して頂いた、国内輸入代理店の野中貿易様、ラディック責任者 アーニー・ベントン氏に深く感謝致します。

三木楽器ドラムセンター 店長

上原 貴生

https://www.mikigakki.com/ec/cmShopTopPageG.html